應用領域 AI 大數據應用

AI應用技術

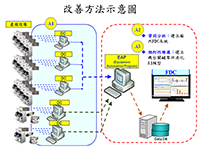

(二). 計畫內容及目標 A.計畫內容: 架設廠內機台IOT軟硬體,將機台詳細資料上報、互聯,並架立FDC系統進行資料前處理、特徵擷取、異常事件分析、並建立機台零件老化深度學習AI模型。當關鍵零件異常前,可進行零件老化預防性維護;當製程異常發生時,可執行肇因分析,排除異常狀態。 B.計畫目標: 1.架設廠內機台IOT軟硬體:抓取機台高頻資料,並與廠內EAP進行整合 2.製程異常事件肇因分析:當發生異常事件時,可對於進行產品製程之參數、步驟進行詳細的肇因分析。 3.建立機台關鍵零件老化AI模型:在關鍵零件失效前進行預防性維護。

技術應用領域

AI品質控管

應用名稱

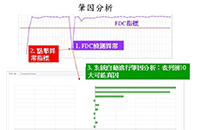

失效偵測與分類系統(FDC)可即時收集機台Temporal資料,並依製程狀態及需求分別提供單變量及多變量*分析、進行監控與異常偵測並減輕USER全面監控之負擔。當有異常發生時,系統立即發出警訊並對產品與機台採取適當應變措施 (如: 停機, Hold Lot,通知工程師..等),避免異常產品的持續發生。 *多變量分析:化繁為簡、將多參數彙整成單一指標。

應用描述

(一). 計畫緣起 A. 廠方面臨問題: 1.製程日益精密、客戶要求全檢、量測產能已達上限 2.製程不穩定無法進行有效控制 3.首批需要投Dummy片驗證,需耗時半天 4.Layer量測難度大(破壞性檢驗),無法全檢。 B. 執行步驟: 執行與整合步驟為: Step1. 建立AVM系統:完成100%全檢目標 Step2. 整合SPC系統:將AVM預測結果整合廠內SPC系統 Step3. 整合Alarm系統:將AVM預測結果依廠內Alarm 原則整合廠內Alarm系統 Step4. 整合Scheduler系統:建立智慧化抽檢機制 Step5. 整合當站製程:進行Feedback Control Step6. 整合後站製程:進行Feedforward Control 。 其中,Step4. 整合Scheduler系統:建立智慧化抽檢機制,需考量9項實務整合因素如下: 1.抽樣比例 2.機台穩定性 3.機台資料異常 4.AVM 模型狀態 5.預測精度水準 6.量測異常 7.產線排程穩定性 8.狀態改變: 調機或清機等。

運用技術

A. 廠方面臨問題: 1.廠方無法由現場設備、感測器收集完整製程資訊、報工資訊、量測數據…等等,包含機台本身具備但未報出之資料或高頻資料 2.高頻資料無法Mapping 到產品,且無法正確切割製程步驟(Step) 3.無法By 廠品、 By製程步驟(Step)即時監控生產狀況,一旦產品異常或零件失效時需耗費過多時間修復及上線 4.無法對於關鍵品質項目,鎖定關鍵影響因子 5.異常發生前,無法得知機台零件老化狀態,無從進行預防性維護 6.異常發生時,無法快速分析異常狀況,釐清事件肇因。 C. 作業流程圖: 於肇因分析/預防性維護之作業流程可分為下圖2:

效益

(四). 成果及效益 FDC系統及零件預防性保養於產業界導入目前累計已大於三千六百萬元之效益,成果如下: 1. 肇因分析:加裝感測器即時擷取機台上報每秒資料,進行製程管制,當製程發生異常時,自動進行肇因分析。 以面板製程,造成Defect之肇因分析:Clean 不完全(NF3、Pressure)。 2. 預防性維護。

應用/研究單位

先知科技股份有限公司

連繫窗口

曾小姐

女士

06-2366981 bear@fs-technology.com