應用領域 AI 服務應用

AI應用技術

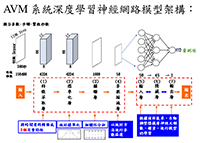

(二). 計畫內容及目標 A.計畫內容: 於關鍵製程導入虛擬量測系統(Automatic Virtual Metrology, AVM),以深度學習AI模型進行產品品質檢測,使得廠方對於品質的檢驗由以往延遲的抽檢提升為即時的全檢。 B.計畫目標: 1.再降低量測產能的前提下,產品品質100%全檢 2.R2R Control,進行即時回饋控制 3.利用AI 預測模型進行首批預測,減少驗證時間。

技術應用領域

AI品質控管

應用名稱

虛擬量測系統(Automatic Virtual Metrology, AVM),AVM系統功能簡介如下: 1.在產品無法進行量測之情況下,利用生產機台資料,得到生產之產品品質 2.將離線且具延遲特性之品質抽檢改成線上且即時之品質全檢。

應用描述

(一). 計畫緣起 A. 廠方面臨問題: 1.製程日益精密、客戶要求全檢、量測產能已達上限 2.製程不穩定無法進行有效控制 3.首批需要投Dummy片驗證,需耗時半天 4.Layer量測難度大(破壞性檢驗),無法全檢。 B. 執行步驟: 執行與整合步驟為: Step1. 建立AVM系統:完成100%全檢目標 Step2. 整合SPC系統:將AVM預測結果整合廠內SPC系統 Step3. 整合Alarm系統:將AVM預測結果依廠內Alarm 原則整合廠內Alarm系統 Step4. 整合Scheduler系統:建立智慧化抽檢機制 Step5. 整合當站製程:進行Feedback Control Step6. 整合後站製程:進行Feedforward Control 。 其中,Step4. 整合Scheduler系統:建立智慧化抽檢機制,需考量9項實務整合因素如下: 1.抽樣比例 2.機台穩定性 3.機台資料異常 4.AVM 模型狀態 5.預測精度水準 6.量測異常 7.產線排程穩定性 8.狀態改變: 調機或清機等。

運用技術

A.改善方法: 導入AVM系統,建立深度學習AI模型進行產品品值預測,在不造成廠內量測Loading 的狀況下,進行即時品質100%全檢。在達到品質全檢後,在與廠內MES、SPC、Schedule、Alarm 系統進行整合,建立智慧化抽檢機制,以達到在100%全檢的情況下,降低量測Loading。爾後,再進行上下游之整合,以達到R2R control 之目標。

效益

(四). 成果及效益 AVM系統導入於產業界目前累計已大於四億元之效益,成果如下: 1.100% 全檢: 2.整合Smart Sampling Rate Reduce系統:降低抽檢率30%~45% 3.整合SPC系統,進行品質全檢取代批量補植 4.整合品管系統,提前預測 5.整合R2R Control系統,進行R2R Control 6.有效精簡製程 7. Simulation模組有效縮減首批驗證時間。

應用/研究單位

先知科技股份有限公司

連繫窗口

曾小姐

女士

06-2366981 bear@fs-technology.com